رایج ترین نوع باتری مورد استفاده در گوشی های هوشمند باتری لیتیوم یونی است. این باتری ها از یک کاتد، یک آند و یک الکترولیت تشکیل شده اند. کاتد معمولاً از اکسید لیتیوم کبالت و آند از گرافیت ساخته شده است.

باتری های لیتیوم یون چگالی انرژی بالایی دارند و قیمت کمتری نسبت به لیتیوم پلیمر دارند. باتری های لیتیوم پلیمری وزن سبکی دارند و ایمنی را بهبود می بخشند. با این حال هزینه آنها در مقایسه با یون لیتیوم بالا است (30٪ متوسط). همچنین چگالی انرژی باتری لیتیوم پلیمری نسبت به باتری های لیتیوم یونی بسیار کمتر است.

اختراع و تجاریسازی باتریهای لیتیوم یون ممکن است یکی از بزرگترین تأثیرات همه فناوریها در تاریخ بشر را داشته باشد، که توسط جایزه نوبل شیمی 2019 به رسمیت شناخته شد. به طور خاص، باتریهای لیتیوم یون لوازم الکترونیکی مصرفی قابل حمل، رایانههای لپتاپ، تلفنهای همراه، و ماشینهای الکتریکی یا آنچه که انقلاب تحرک الکترونیکی نامیده میشود را فعال میکنند. همچنین کاربرد قابل توجهی برای ذخیره انرژی در مقیاس شبکه و همچنین کاربردهای نظامی و هوافضا دارد.

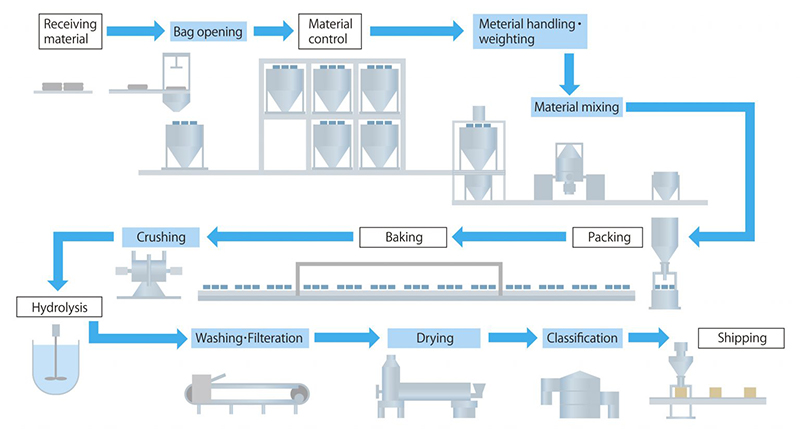

فرآیند تولید مستلزم چندین مرحله است، از جمله ساخت آند، کاتد، الکترولیت و جداکننده و به دنبال آن مونتاژ این اجزا در یک سلول کامل. سلول ها پس از مونتاژ مورد آزمایش قرار می گیرند تا اطمینان حاصل شود که استانداردهای عملکرد خاصی را برآورده می کنند. از مخلوط کردن فرمول آند و کاتد تا دوغاب، تا پوشش، خشک کردن، کلندرینگ، انباشته کردن و سیم پیچی تا قرار دادن سلول ها در محفظه باتری.

در تولید الکترود ابتدا مواد آند و کاتد درست قبل از تحویل به دستگاه پوشش مخلوط می شوند. این فرآیند اختلاط زمان می برد تا از همگنی دوغاب اطمینان حاصل شود. کاتد شامل مواد فعال (مانندNMC622)، چسب پلیمری (مانند PVdF)، حلال (مانند NMP) و افزودنی های رسانا (مانند کربن) به صورت دسته ای مخلوط می شوند. همینطور آند شامل مواد فعال (مانند گرافیت یا ترکیبی از گرافیت و سیلیکون)، مواد رسانا (مانند کربن سیاه)، و چسب پلیمری (مانند کربوکسی متیل سلولز، CMC).

آند و کاتد به طور جداگانه در یک فرآیند پوشش مداوم پوشش داده می شوند. کاتد (اکسید فلز برای یک سلول یون لیتیوم) روی یک الکترود آلومینیومی پوشانده شده است. بایندر پلیمری پوشش های آند و کاتد را به ترتیب به الکترودهای مس و آلومینیوم می چسباند. بلافاصله پس از پوشش، الکترودها خشک می شوند. این کار با خشک کن های هوای همرفتی در یک فرآیند مداوم انجام می شود. حلال ها از این فرآیند بازیابی می شوند. فناوری مادون قرمز به عنوان تقویت کننده در خطوط آند استفاده می شود.

فرآیند تولید باتری های لیتیم یون با ذکر جزئیات می تواند شامل مراحل زیر باشد: با توجه به نسبت معین، اکسید لیتیم کبالت LiCoO2، مواد کربن رسانا PVDF، PHFP، و سورفکتانت DBP1.5-15 را باهم به نسبت معینی مخلوط کنید و همزمان استون را به عنوان یک حلال آلی اضافه کنید، به طور یکنواخت هم بزنید تا دوغاب ماده الکترود مثبت حاصل شود. سپس گرافیت MCMB ، مواد کربن رسانا، PVDF، سورفکتانت PHFP را مخلوط کنید و استون را به عنوان یک حلال آلی در همان زمان اضافه کنید، به طور یکنواخت هم بزنید تا دوغاب مواد الکترود منفی ایجاد شود. سپس مطابق نسبت معین پلی وینیلیدین فلورید PVDP، سیلیس دود شده و سورفاکتانت مخلوط کنید و همزمان استون را به عنوان حلال آلی اضافه کنید. به طور یکنواخت هم بزنید تا دوغابی از مواد جداکننده ایجاد شود.

دوغاب ماده الکترود مثبت، دوغاب ماده الکترود منفی و دوغاب ماده جداکننده را به ترتیب روی حامل بمالید؛ مهر و فرم دهید.

شبکه مس و مواد آند، شبکه آلومینیوم و مواد کاتد. در کنار هم قرار می گیرند؛ از دستگاه نورد برای چسباندن شبکه مسی و مواد الکترود منفی، شبکه آلومینیومی و مواد الکترود مثبت به هم در دمای 100-120 درجه سانتیگراد استفاده می شود.

الکترود مثبت، الکترود منفی و جداکننده را کنار هم قرار می دهد؛ پرس داغ و آنها را در یک واحد باتری در دمای 100-120 درجه سانتیگراد ترکیب می کنند؛ سپس با استفاده از دستگاه جوش نقطه ای اولتراسونیک مدار خارجی الکترود، یعنی شبکه آلومینیومی الکترود مثبت و شبکه مسی الکترود منفی را به هم جوش می دهد.

قطعه پس از پردازش توسط پوسته فویل آلومینیومی پوشانده می شود؛ سپس الکترولیت را در داخل باتری می ریزند و محصول آب بندی شده توسط دستگاه وکیوم در شرایط خلاء قرار می گیرد.

پس از آن رنگ نوشته های باتری بر روی آن ریخته می شود و سپس با نور UV خشک می گردد. در مرحله بعدی الکترودهای مثبت و منفی باتری برش داده می شود و با قطعه BMS اتصال داده می شود.

باتری های لیتیوم یونی به دلیل ویژگی های چرخه بالایی که دارند می توانند بارها شارژ و دشارژ شوند. تقریباً 1500 بار در عمق دبی 80 درصد و تقریباً 3000 تا 4000 بار در عمق دبی 50 درصد قابل استفاده است.

زمینه های تحقیقاتی برای باتری های لیتیوم یونی شامل افزایش طول عمر، افزایش چگالی انرژی، بهبود ایمنی، کاهش هزینه و افزایش سرعت شارژ، از جمله موارد دیگر است. تحقیقات در زمینه الکترولیت های غیر قابل اشتعال به عنوان مسیری برای افزایش ایمنی بر اساس اشتعال پذیری و فراریت حلال های آلی مورد استفاده در الکترولیت معمولی در حال انجام است. استراتژیها شامل باتریهای لیتیوم یون مایع، الکترولیتهای جامد سرامیکی، الکترولیتهای پلیمری، مایعات یونی و سیستمهای به شدت فلوئوردار هستند.